一、设备用途

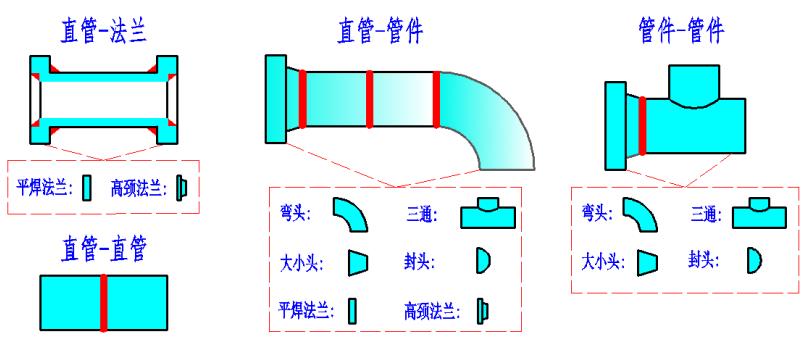

上海格冈公司所生产的管道加工装备具有无可比拟的实用性及可靠性,该PPCW卡盘式管道焊接中心配备钨极氩弧实现管道的自动焊接,现根据甲方焊接工件要求并结合我公司以往在压力容器和压力管道行业焊接专机所取得的大量运用经验基础上进行专业定制,焊接工件示意如下:

■ 组焊管子要求:

如用火焰或等离子切割下料,坡口面应打磨平整,不能有明显的凹凸、弧坑。

管子表面状态:工件焊接处应去除油污、锈蚀等以免影响焊接质量的因素。

工件自动焊接前状态:合格下料的直管与标准管件进行焊口组对,并采用设备氩弧焊打底填充、盖面焊接。

焊接质量

满足射线检测合格率99%以上;

满足承压试验或冲击、拉伸、弯曲等力学性能检验要求。

满足焊缝外观:

Ø 余高≤1.5mm(可按需调整);

Ø 无裂纹、未焊透、未熔合缺陷;

Ø 表面气孔、咬边、根部内凹等无明显缺陷

■ 本项目焊接工艺选择:

þ 单氩弧焊

■ 设备选型主要参数参考

型 号 | PPCW-6 |

使用管径 | Φ20-159mm |

适用壁厚 | 3-15 |

适用材质 | 碳钢、合金钢、不锈钢、低温钢、双相不锈钢、等 |

适用坡口型式 | V、U、双V型等各种复合型坡口 |

适用管件焊缝 | 各种管段的对接焊缝,如管+管、管+法兰、管+异径、管+三通、管+弯头等 |

焊接工艺 | £ 钨极氩弧焊 |

使用焊丝规格 | TIG:Φ1.0-1.2 |

焊接速度(mm/min) | TIG:70-150 |

二、设备性能特点与技术参数

工件要求:

管子标准:符合 ANSI B36.10M

组对精度:

坡口类型:I 型、单 V(30°、37.5°)坡口,双 V 型、U 型坡口;

组对间隙:0-2mm,错边量:≦2mm

技术简介:

设备总成从机械、电气控制的设计制造到焊接工艺开发均由格冈公司独立完成;

设备先进、操作简单,没有任何经验即可通过培训在 2-3 天内掌握焊接技巧

吻合行业的严格标准:按照国际 CE、APT、ASME、HSE 标准设计制造的装备,开发的焊接工艺,控制软件,使用户在国际竞争中能避免标准方面的壁垒;

人体工程学在整个设备设计和使用中的体现:人性化的设备操作设计,使操作手在进行各种操作时,均保持轻松的工作姿态,有效避免的安全事故的产生。设计 完全符 HSE 等环保、安全、健康标准要求;

可操作性:无任何焊接经验者即可在短时间内学会焊接,PLC 数控系统内预设焊接程序

表面成型:焊枪始终在较佳位置焊接,可实现单面焊双面成型,焊缝美观,合格率极高;

焊接主机:焊接主机为立柱悬臂式,设置在线性导轨牵引的导轨上,电动行走,能满足一次装夹、多点焊接的功能需要;

焊接系统:氩弧焊

控制系统:WSP管道焊接专家控制系统,PLC+人机界面,集成管理控制各种焊接工艺参数,操作者“速学速会”,缩短设备“投入-产出”周期;

设备使用安全:设备电气符合CE认证要求,绝缘安全等级/标准H/IP23各功能动作设置安全限位,并有可靠的安全保护、急停按钮、接地及保险装置以防范误操作或意外事故。

三、设备配置

产品名称 | 配置组成 | 单位 | 数量 | 备 注 |

PPCW卡盘式管道焊接中心

| 管道旋转驱动主机 | 套 | 1 | 卡盘翻转式(0-90°变位) |

悬臂焊接主机 | 套 | 1 | 十字悬臂结构,悬臂可电动升降、电动伸缩,可沿轨道电动行走,满足管段轴线上各个位置的焊缝自动焊接 | |

焊接主机轨道系统 | 套 | 1 | 满足6米管子焊接 | |

轨道小车支撑架 | 套 | 1 | 用于平焊时管子支撑 | |

支撑架轨道系统 | 套 | 1 | 满足6米管子焊接 | |

PLC数控控制系统 | 套 | 1 | 用于控制各种焊接程序 | |

人机对话操作系统 | 套 | 1 | 用输入焊接工艺参数 | |

数控线性焊接摆动器 | 套 | 1 | 步进电机驱动,用于焊枪上下、左右十字微调及自动摆动焊接 | |

悬挂式铝合金操作箱 | 套 | 1 | 人性化设计,较佳的操作高度,多接头旋转满足多种视角可调,便于操作和观察 | |

铝合金夹枪机构 | 套 | 1 | 航空铝合金制作,采用快夹设计可快速多角度调节焊枪,操作简单高效,可满足单枪夹持 | |

角焊旋转机构 | 套 | 1 | 可通过该机构旋转焊接摆动器使焊枪实现±45°斜摆焊接,确保角焊成形美观 | |

焊接系统

| TIG氩弧自动焊接系统 (焊接电源+水冷焊枪) | 套 | 1 | 唐山松下400TX |

TIG自动填丝机 | 套 | 1 | ||

焊枪水冷循环系统 | 套 | 1 | ||

铝合金氩弧焊三维送丝支架 | 套 | 1 | 航空铝合金制作,精密耐用,用于氩弧送丝精确角度和位置的定位及快速调节 | |

升级配置 | 氩弧焊弧长跟踪系统 | 套 | 1 | 用于自动打底的弧长控制,当焊口高低偏差时焊枪能自动实现高低调节,使焊接更为稳定。 |

WPS焊接工艺参数储存系统 | 套 | 1 | 可存储30组焊接程序,合格的焊接工艺参数可以保存在程序库里,保存后同规格的管道再焊时可直接调用,工人操作简单、便捷,为提升焊接合格率提供可靠保证。 |

四、设备示意照片

照片仅做定制参照,根据不同用户的工件规格大小、设备配置、使用情况及工艺配置等不同,在设备制作后可能和照片会有差异。

五、定制主机参数

定制设备型号/名称 | PPCW-6卡盘式管道焊接中心 | |

焊丝直径(mm) | TIG :Φ1.0、Φ1.2、1.6 | |

焊丝盘规格 | 15kg或20kg盘丝 | |

焊接速度(mm/min) | TIG:70-150 | |

卡盘驱动旋转方式 | 电动 | |

卡盘驱动调速型式 | 变频无极调速 | |

卡盘翻转变位 | 0-90°(用于短-法兰的变位倾斜角度焊接) | |

卡盘中心高 | 900 | |

悬臂上下升降方式 | 电动,功率0.75KW | |

悬臂上下升降行程 | ≮1000mm | |

悬臂前后移动方式 | 电动,功率200W | |

悬臂前后导向方式 | 齿轮齿条+高精密直线导轨 | |

悬臂前后移动行程 | ≮800mm | |

数控线性摆动器(TIG/MIG) | 结构组成 | 航空铝合金主体结构,封闭式,防止烟尘进入 |

传动结构 | 步进电机+高精密滚珠丝杆+进口直线导轨 | |

摆幅单位 | 0.5mm | |

摆动行程 | 100mm | |

摆幅设置 | 0-30mm | |

摆动频率 | 20-60次/分钟 | |

停留时间 | 0-3秒 | |

氩弧焊弧长跟踪系统(TIG选配) | 功 能 | 当管子坡口不标准时,焊枪能实现自动浮动调节 |

AVC跟踪速度 | 10~1000mm/min | |

AVC跟踪灵敏度 | >±0.2V | |

WSP管道焊接专家控制系统 | PLC+人机界面,集成管理控制各种焊接工艺参数,操作者“速学速会”,缩短设备“投入-产出”周期

| |

设备使用安全 | 设备电气符合CE认证要求,绝缘安全等级/标准H/IP23 各功能动作设置安全限位,并有可靠的安全保护、急停按钮、接地及保险装置以防范误操作或意外事故 | |

碳污染防护 | 与管子接触部分均为包胶、不锈钢或发黑等保护措施,有效避免碳污染。 | |

供电条件 | 三相五线制,380V+10%/50HZ±1HZ | |

PLC数控控制系统

人机交互控制方式: PLC模块+触摸屏(人机界面)+功能按钮、开关

操作方式:通过触摸屏输入数据,利用功能开关旋钮进行过程控制

触摸屏:台湾威伦

TIG焊弧长自动跟踪系统

用于跟踪钨极与焊缝表面直接弧压,根据弧压高低自动调整钨极与焊缝表面之间的距离;当焊接过程由于管子椭圆导致电弧长度发生变化时,弧压跟踪系统能实时精确测量由于管子椭圆导致焊接时管端出现的径向高低变化,将数据反馈至控制系统,控制控制根据反馈数据控制焊枪进行上下调节,确保焊枪端部与内壁面保持恒定距离,从而确保焊接电弧稳定性。

六、主要元件配置表

序 号 | 名 称 | 规格型号 | 备 注 |

1 | 焊接电源 | 唐山松下 | |

2 | 变频器 | 士林 | |

3 | 焊接PLC | 台达 | |

4 | 开关按钮 | 施耐德 | |

5 | 继电器 | 欧姆龙 | |

6 | 触摸屏 | 威纶 | |

7 | 步进电机 | 惠斯通 | |

8 | 直线导轨 | TBI | |

9 | 数控线性摆动器 | 100*100 | TBI |

七、随机提供的资料、备件及工具等

序号 | 名称 | 规格 | 数量 | 备注 |

1 | 氩弧焊导丝嘴 | φ1.2 | 2 | 根据焊机配置 |

2 | 陶瓷喷嘴 | 1 | 根据焊机配置 | |

3 | 剪丝钳 | 1 | ||

4 | 内六角扳手 | 1 | ||

5 | 产品说明书 | 1 | 附产品合格证 | |

6 | 工具箱 | 1 |

八、 设计标准和规范

本设备(设计、制造)及其备品备件,除规格书中规定的技术参数和要求外, 均遵循较新版本的国家标准(GB)、行业标准(JB、DL…)和国际标准(SI、ANSI、 ASME、AWS、API、DIN、ISO),工艺管线的制造标准为ASME B31.3;

产品设计制造执行的标准如下:

JB/T5936-1991工程机械机械加工通用技术条件

JB/T594-1992装配通用技术条件

JB/T5946-1991工程涂装通用技术条件

GB16754-1997机械安全急停设计原则

GB/T5226.1-1996工业机械电气设备第1部分:通用技术条件

GB50231-98机械设备安装工程施工及验收通用规范

GB4064-1983电气设备安全设计导则

GB4884-85绝缘导线的标识

GB50168-92电气装置安装工程 电缆线路施工及验收规范

九、焊接效果

十、设备安装、调试、培训、验收

在设备安装、调试、甲方验收合格后,乙方对甲方操作、维修人员进行免费培训,包括安装、调试及加工产品时的调整作业、故障检查及排除维修、预防性维护及熟悉使用手册、有关文件等,设备操作培训以操作人员独立熟练操作设备为准,一般2-3天内即可熟练掌握操作技巧。

参照《PPCW卡盘式管道焊接中心技术协议》技术标准及现场调试完毕后甲方按焊接规范要求准备1-5道口由乙方技术人员进行试焊,焊接质量符合要求。如出现非设备硬件问题造成的问题双方配合找出原因并进行解决;如出现设备硬件造成的无法满足焊接要求的问题我公司将在第1时间进行维修或更换配件。

十一、售后服务及响应

以产品出厂日期为准,格冈公司对生产的所有产品提供质量保证:一年内免费保修和产品终生维护。非人为破坏引起的故障,保修期内费用一律由我方承当,若产品属于人为破坏,则我司负责修理,客户方支付相应的零配件成本费用。

在产品全生命周期内质如发生故障,24小时内随时响应客户方的服务需求,2小时内制订出问题解决方案,如需上门服务有关技术人员将在24小时内(1000KM以内)/36小时内(1000KM以上)到达指定地点。

公司储存充足的零配件,确保备品备件在十年以上可获得,保证客户方不会因为缺乏零件而耽误系统运行,特殊情况,可提供相应型号设备进行暂时替补使用。